一、海上风电前景

近年来,海上风电项目建设正如火如荼,国家出台了一系列政策,支持海上风电产业发展。例如,《“十四五”可再生能源发展规划》《“十四五”现代能源体系规划》《关于完善能源绿色低碳转型体制机制和政策措施的意见》要求,坚持陆海并重,推动风电协调快速发展,完善海上风电产业链,鼓励建设海上风电基地,海上风电作为重要的海洋新兴产业,拥有良好的发展前景。

与陆地风电相比,海上风电所处的高湿度、高盐雾、长日照、海水、海泥、漂浮物、浮冰等恶劣的海洋环境,必然使海上风机面临严峻的腐蚀考验,且维修成本巨大,因此海上风电设计寿命一般在25年以上,其防腐蚀设计寿命也应超过25年,同时腐蚀控制系统也必须能够承受各种环境的考验,比如海泥、海水、浪花飞溅、海洋大气以及持续的机械损伤、磨损。

二、海上风电腐蚀环境

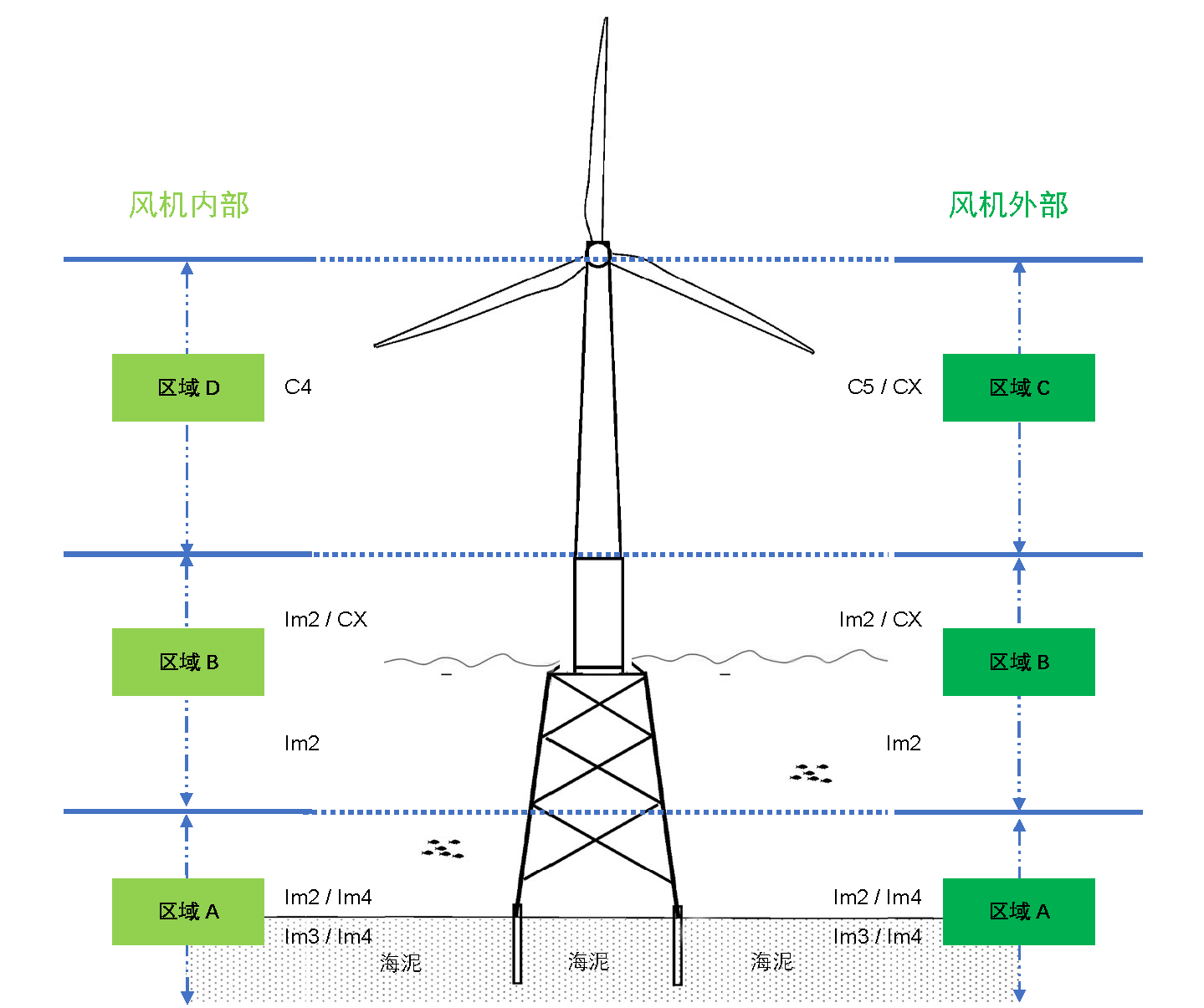

海上风电的腐蚀环境较为严酷,其腐蚀区域可分为:海洋大气区、浪溅区、潮差区、海水全浸区和海泥区,风电机组。

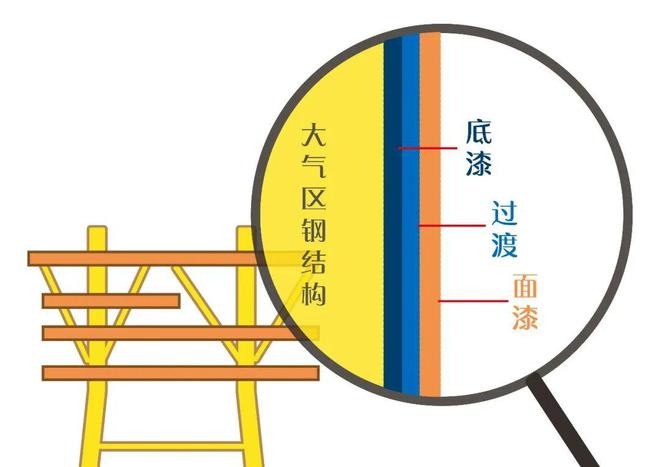

1、海洋大气区

海水蒸发形成了高盐含量高湿度的海洋大气,在钢结构表面可附着积聚盐分和水膜,同时由于钢结构成分中有少量碳原子的存在, 极易形成无数个原电池, 有利于电化学腐蚀的进行,腐蚀等级为 ISO 12944 规定的 CX级,腐蚀速率为内陆地区大气腐蚀速率的 4-15 倍。海上风力发电机组并非全部完全曝露在 CX的环境中,通过防腐结构设计,可将内部区域腐蚀等级下降。

2、浪溅区与潮差区

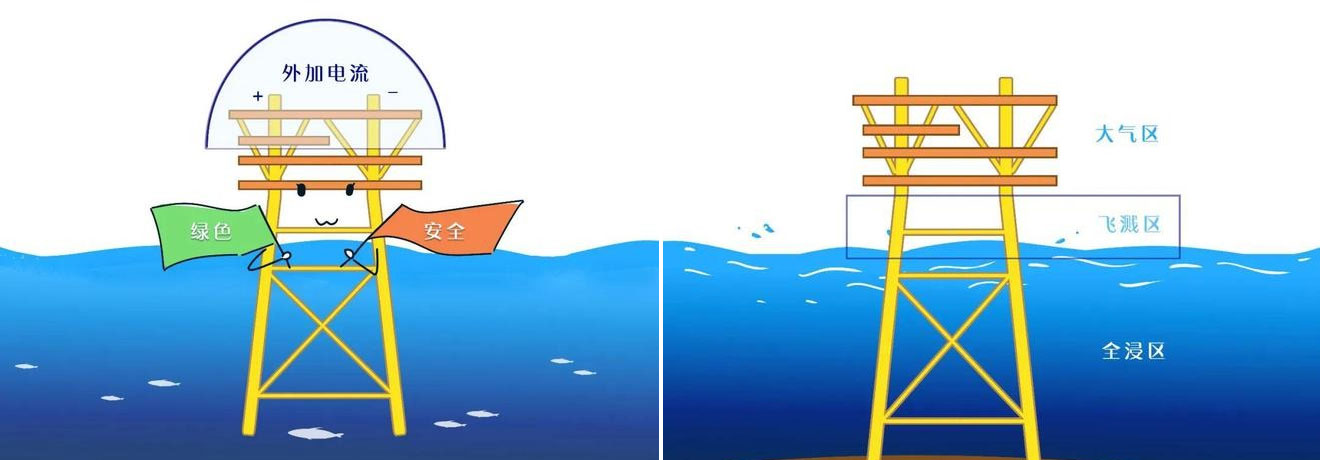

浪溅区与潮差区均为干湿交替区, 表面盐含量高于大气区,海水氧含量高于全浸区,同时海水中夹杂的泥沙和海面浮游物体对其进行冲刷撞击,因此形成了最为苛刻的腐蚀环境。一般腐蚀速率为 0.3-0.5mm/ 年,最高可大 1mm/ 年,约为全浸区的 3-10 倍。

3、海水全浸区和海泥区

全浸区的设施长期浸泡在海水中,腐蚀受到海水盐度、海水温度、溶解氧浓度、水中污染物和海生物的影响。图 1 所示,在平均低潮位以下附近的海水全浸区又出现一个腐蚀峰值,在平均低潮位以上附件的区域则出现腐蚀最低值,这是因为随着潮位的涨落,水线上方湿润的钢表面供氧总要比浸在海水中的水线下方钢表面充分得多,而且彼此构成一个回路,形成氧浓差腐蚀电池,富氧区为阴极,得到了不同程度的保护,腐蚀最弱,相对缺氧区为阳极,则作为阳极而出现一个明显的腐蚀峰值。海泥区是饱和的海水土壤,盐含量高、电阻率低、供氧不足,还存在土壤的化学腐蚀与生物腐蚀。

| 大气环境腐蚀性分类和典型环境案例 | ||||||

|---|---|---|---|---|---|---|

| 腐蚀性级别 | 单位面积上质量和厚度损失(经第一年暴露后) | 温性气候下的典型环境案例(仅供参考) | ||||

| 底碳钢 | 锌 | 外部 | 内部 | |||

| 质量损失 | 厚度损失 | 质量损失 | 厚度损失 | |||

| /g·m2 | /um | /g·m2 | /um | |||

| C1很低 | ≤10 | ≤1.3 | ≤0.7 | ≤0.1 | / | 加热的建筑物内部,空气洁净,如办公室、商店、学校和宾馆等 |

| C2低 | >100-200 | >1.3-25 | >0.7-5 | >0.1-0.7 | 低污染水平的大气,大部分是乡村地带 | 冷凝有可能发生的未加热的建筑(如库房、体育馆等) |

| C3中 | >200-300 | >25-50 | >5-15 | >0.7-2.1 | 城市和工业大气,中等的二氧化硫污染以及低盐度沿海区域 | 高温度和有些空气污染的生产厂房内,如食品加工厂、洗衣厂、酒厂、乳制品工厂等 |

| C4高 | >400-650 | >50-80 | >15-30 | >2.1-4.2 | 中等含盐度的工业区和沿海区域 | 化工厂、游泳池、沿海船舶和造船厂等 |

| C5很高 | >650-1500 | >80-200 | >30-60 | >4.2-8.4 | 高湿度和恶劣天气的工业区域和高盐度的沿海区域 | 冷凝和高污染持续发生和存在的建筑和区域 |

| CX极端 | >1500-5500 | >200-700 | >60-180 | >8.4-25 | 具有高含盐度的海上区域以及具有极高湿度和侵略性大气的热带亚热带工业区域 | 具有极高湿度和侵蚀性大气的工业区域 |

| 注:定义腐蚀性级别所使用的损失值与ISO9223中给出的是相同的。 | ||||||

| 环境部位 | 腐蚀环境分区 | ISO 12944标准的腐蚀环境 |

|---|---|---|

| 区域A | 内外部的海泥区 | Im3/Im4 |

| 内外部的全浸区 | Im2/Im4 | |

| 区域B | 内外部的飞溅区 潮差区 低水位区 |

Im2/CX |

| 区域C | 外部大气区 | C5/CX |

| 区域D | 内部大气区 | C4 |

| 标准 | 环境腐蚀性等级或部位 | 涂层配套 |

总膜厚 |

||

|---|---|---|---|---|---|

| 底漆 | 中间漆 | 面漆 | |||

| ISO 12944-5 | C5 |

富锌底漆 |

环氧云铁中间漆 |

聚氨酯面漆 |

320μm |

| 环氧底漆 | 环氧云铁中间漆 | 聚氨酯面漆 |

360μm |

||

| 热喷锌/热浸锌 |

封闭漆+环氧云铁中间漆 | 聚氨酯面漆 |

240μm |

||

| C4 |

富锌底漆 | 环氧云铁中间漆 |

/ |

260μm |

|

| 环氧底漆 |

环氧云铁中间漆 |

/ |

300μm |

||

| Im2、Im3/Im4 |

环氧漆料 |

600μm |

|||

| 环氧底漆 |

540μm |

||||

| ISO 12944-9 | CX |

富锌底漆 |

环氧云铁中间漆 |

聚氨酯面漆 |

280μm |

| 环氧底漆 |

环氧云铁中间漆 |

聚氨酯面漆 |

350μm |

||

| 热喷锌/热浸锌 |

封闭漆+环氧云铁中间漆 |

聚氨酯面漆 |

200μm |

||

| CX和Im4 |

环氧涂料 |

600μm |

|||

| Im4 |

环氧涂料 |

800μm |

|||

| 环氧涂料 |

350μm |

||||

| Norsork M-501 | 大气区 |

富锌底漆 |

环氧云铁中间漆 |

聚氨酯面漆 |

280μm |

| 飞溅区 |

环氧漆 |

环氧漆 |

- |

600μm |

|

| 全浸区 |

环氧漆 |

环氧漆 |

- |

350μm |

|

| GB/T 31817 | 塔筒外表面 |

环氧富锌底漆 |

环氧云铁中间漆 |

聚氨酯面漆 |

320μm |

| 塔筒内表面 |

环氧富锌底漆 |

环氧云铁中间漆 |

- |

240μm |

|

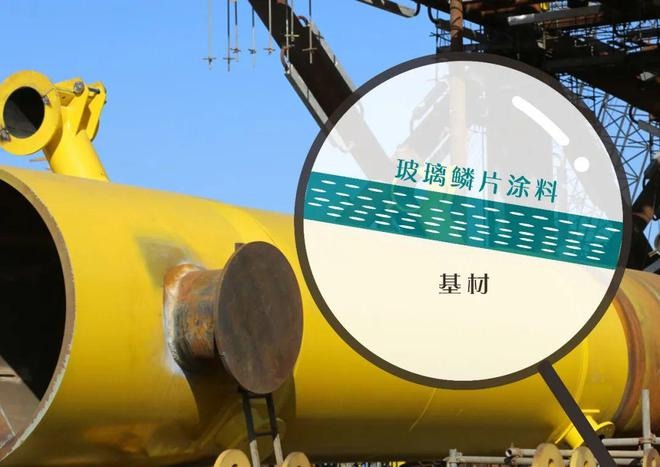

| 大气区(基础) | 环氧玻璃鳞片漆 | - | 聚氨酯面漆 | 580μm | |

| 潮汐和浪溅区 | 环氧玻璃鳞片漆 | - | - | 600μm | |

| 水下区 | 环氧玻璃鳞片漆 | - | - | 500μm | |

| 桩基内表面暴露区 | 环氧玻璃鳞片漆 | - | - | 600μm | |

| NB/T 31006 | 大气区 | 富锌底漆 | 环氧云铁中间漆 | 聚氨酯面漆 或氟树脂面漆 |

100μm |

| 浪溅区 | 富锌底漆 | 环氧漆 | - | 500μm | |

| 全浸区 | 富锌底漆 | 环氧漆 | - | 460μm | |

| 内部区 | 富锌底漆 | 环氧漆 | - | 240μm | |

| 风机叶片部位 | 腐蚀控制方案 |

|---|---|

| 区域C | 复合材料+涂层 |

| 试验项目 | 试验时间 | 性能指标 |

|---|---|---|

| 附着力 | / | ≥5MPa |

| 弯曲试验 | / | 不开裂、不剥落 |

| 高低温交变湿热 | 1000h | 不起泡、不剥落、不生锈、不失光;附着力≥5MPa |

| 耐人工加速老化 | 2000h | 不起泡、不剥落、不生锈、不开裂、不粉化 变色:2级, 失变:2级;附着力≥5MPa |

| 耐湿热 | 1000h | 不起泡、不剥落、不开裂;失变:2级;附着力≥5MPa |

| 耐盐雾 | 3000h | 不起泡、不剥落、不开裂;附着力≥5MPa |

| 耐水性 | 240h | 不起泡、不剥落、不开裂;失光:1级;变色:1级 |

| 耐油性 | 4h | 不起泡 ,变色:1级 |

| 耐酸性 | 240h | 不起泡 ,变色:1级 |

| 耐碱性 | 240h | 不起泡 ,变色:1级 |

| 耐磨性 | / | 平均质量损耗≤30mg |

| 耐冲击 | / | 不开裂、不剥落、无皱纹 |

| 设计依据 | ISO12944-5:2017 色漆和清漆防护漆体系对钢结构的腐蚀防护 |

| 所处环境 | CX极端;外部:具有高含盐度的海上区域以及具有极高湿度和侵略性大气的热带亚热带工业区域 |

| 设计年限 | VH超长期 |

| 表面处理 | ISO 8501-1 :表面无可见的油脂、污垢、氧化皮、铁锈、油漆涂层等附着物 |

| 涂装部位 | 叶片 |

| 涂层 | 涂料类型 | 涂料名称 | 颜色 | 配套稀释剂 | A:B配套 | 膜厚μm |

|---|---|---|---|---|---|---|

| 第一道 | 底 | 石墨烯低表面处理底漆 | 灰色,浅灰色,红棕色,白色 中光 | 石墨烯专用稀释剂 | 25:5 | 120 |

| 第二道 | 面 | 高光丙烯酸聚氨酯面漆 | 支持劳尔、国标调色 | 聚氨酯稀释剂 | 21.4:3.6 | 80 |

| 第三道 | 面r | 江锐防结冰面漆 | 透明 | 聚氨酯稀释剂 | 22.73:2.27 | 40 |

| 合计 | 240 | |||||

| 桩基础部位 | 腐蚀控制方案 |

|---|---|

| 区域A | 阴极保护+涂层 |

| 区域B | 热浸锌/热喷锌+涂层 |

| 区域C | 涂层 |

| 性能参数项目 | 执行标准 | 性能要求 | 适用区域 |

|---|---|---|---|

| 漆膜外观 | 目测 | 连续、平整、颜色与色卡一致,不得有漏涂、针孔、气泡、裂纹等缺陷。当有缺陷按照规格书5执行修补 | 大气区、浪溅区、浸没区 |

| 干膜厚度 | GB/T 13452.2-2008 | 每10平方米取5个基准面,第个基准面采用3点测量,3点厚度的平均值为该基准面局部涂层的厚度值。如达不到设计要求,必须进行补喷直到满足厚度要求。 | 大气区、浪溅区、浸没区 |

| 盐水浸泡试验 | GB/T 9274 | 测试应在23±2℃下进行,最好采用单独试件浸入试液槽,试件应是同一性质,以保证试液不受试件影响。 | 盐水浸泡试验适用于浪溅区、浸没区 |

| 盐雾循环试验 | GB/T 1771 | 盐雾箱内的温度应为35±2℃,应进行两次平行测定,已喷雾过的试验溶液不应重复使用。 | 盐雾循环试验适用于大气区 |

| 钢材面附着力,力拉开法 | GB/T 5210-2006 | 待涂层完全固化后(涂装结束后5~7天)进行涂层附着力测试,8MPa(除第三方报告外,现场挂板检测,在工程桩上试验)对于电缆J型管外表面(热浸锌+油漆)涂层附着力5MPa | 大气区、浪溅区、浸没区 |

| 耐磨性 | GB/T 1767-2006 | <100mg(1000克,1000转) | 大气区、浪溅区、浸没区 |

| 耐氯离子渗透性 | JTJ 275-2000(30天) | <5x10 | 浪溅区、浸没区 |

| 耐阴极剥离性 | GB/T 7790-2008 | 无明显起泡、无剥离 | 浪溅区、浸没区 |

| 设计依据 | ISO12944-5:2017 色漆和清漆防护漆体系对钢结构的腐蚀防护 |

| 所处环境 | Im4;海水或微咸水:带有阴极保护的浸入式结构(例如海上结构) |

| 设计年限 | VH超长期 |

| 表面处理 | ISO 8501-1 Sa2.5:非常彻底的喷射或抛射除锈。钢材表面无可见的油脂、污垢、氧化皮、铁锈、油漆涂层等附着物,任何残留的痕迹仅是点状或条状的轻微色斑。 |

| 涂装部位 | 桩基内外部的海泥区+内外部的全浸区 |

| 涂层 | 涂料类型 | 涂料名称 | 颜色 | 配套稀释剂 | A:B配套 | 膜厚μm |

|---|---|---|---|---|---|---|

| 第一道 | 底 | 石墨烯玻璃鳞片底漆 | 黑色,黄色 | 石墨烯专用稀释剂 | 23.3:3.7 | 400 |

| 第二道 | 底 | 石墨烯玻璃鳞片底漆 | 黑色,黄色 | 石墨烯专用稀释剂 | 23.3:3.7 | 400 |

| 合计 | 800 | |||||

| 设计依据 | ISO12944-5:2017 色漆和清漆防护漆体系对钢结构的腐蚀防护 |

| 所处环境 | Im2;海水或微咸水:没有阴极保护的浸入式结构(例如:港口区域,如闸门、水闸或防波堤 |

| 设计年限 | VH超长期 |

| 表面处理 | ISO 8501-1 Sa2.5:非常彻底的喷射或抛射除锈。钢材表面无可见的油脂、污垢、氧化皮、铁锈、油漆涂层等附着物,任何残留的痕迹仅是点状或条状的轻微色斑。 |

| 涂装部位 | 桩基础内外部的飞溅区/潮差区/低水位区 |

| 涂层 | 涂料类型 | 涂料名称 | 颜色 | 配套稀释剂 | A:B配套 | 膜厚μm |

|---|---|---|---|---|---|---|

| 第一道 | 底 | 石墨烯玻璃鳞片底漆 | 黑色,黄色 | 石墨烯专用稀释剂 | 23.3:3.7 | 500 |

| 第二道 | 底 | 石墨烯玻璃鳞片底漆 | 黑色,黄色 | 石墨烯专用稀释剂 | 23.3:3.7 | 500 |

| 第三道 | 面 | 氟碳面漆 | 支持劳尔、国标调色 | 专用稀释剂 | 22.73:2.27 | 80 |

| 合计 | 1080 | |||||

| 设计依据 | ISO12944-5:2017 色漆和清漆防护漆体系对钢结构的腐蚀防护 |

| 所处环境 | CX极端;外部:具有高含盐度的海上区域以及具有极高湿度和侵略性大气的热带亚热带工业区域 |

| 设计年限 | VH超长期 |

| 表面处理 | ISO 8501-1 Sa2.5:非常彻底的喷射或抛射除锈。钢材表面无可见的油脂、污垢、氧化皮、铁锈、油漆涂层等附着物,任何残留的痕迹仅是点状或条状的轻微色斑。 |

| 涂装部位 | 桩基础大气区 |

| 涂层 | 涂料类型 | 涂料名称 | 颜色 | 配套稀释剂 | A:B配套 | 膜厚μm |

|---|---|---|---|---|---|---|

| 第一道 | 底 | 石墨烯锌粉底漆 | 石墨灰 | 石墨烯专用稀释剂 | 34.72:3.26 | 100 |

| 第二道 | 中 | 环氧云铁中间漆 | 浅灰云母氧化铁 | 环氧稀释剂 | 25.2:6.8 | 120 |

| 第三道 | 面 | 氟碳面漆 | 支持劳尔、国标调色 | 专用稀释剂 | 22.73:2.27 | 60 |

| 合计 | 280 | |||||

| 塔筒部位 | 腐蚀控制方案 |

|---|---|

| 区域C | 塔筒外部:碳钢+涂层 |

| 区域D | 塔筒内部:碳钢+涂层 |

| 设计依据 | ISO12944-5:2017 色漆和清漆防护漆体系对钢结构的腐蚀防护 |

| 所处环境 | CX极端;外部:具有高含盐度的海上区域以及具有极高湿度和侵略性大气的热带亚热带工业区域 |

| 设计年限 | VH超长期 |

| 表面处理 | ISO 8501-1 Sa2.5:非常彻底的喷射或抛射除锈。钢材表面无可见的油脂、污垢、氧化皮、铁锈、油漆涂层等附着物,任何残留的痕迹仅是点状或条状的轻微色斑。 |

| 涂装部位 | 塔筒外表面 |

| 涂层 | 涂料类型 | 涂料名称 | 颜色 | 配套稀释剂 | A:B配套 | 膜厚μm |

|---|---|---|---|---|---|---|

| 第一道 | 底 | 石墨烯锌粉底漆 | 石墨灰 | 石墨烯专用稀释剂 | 34.72:3.26 | 80 |

| 第二道 | 中 | 环氧云铁中间漆 | 浅灰云母氧化铁 | 环氧稀释剂 | 25.2:6.8 | 180 |

| 第三道 | 面 | 丙烯酸聚氨酯面漆 | 支持劳尔、国标调色 | 聚氨酯稀释剂 | 21.4:3.6 | 60 |

| 合计 | 320 | |||||

| 设计依据 | ISO12944-5:2017 色漆和清漆防护漆体系对钢结构的腐蚀防护 |

| 所处环境 | CX极端;内部:具有极高湿度和侵蚀性大气的工业区域 |

| 设计年限 | VH超长期 |

| 表面处理 | ISO 8501-1 Sa2.5:非常彻底的喷射或抛射除锈。钢材表面无可见的油脂、污垢、氧化皮、铁锈、油漆涂层等附着物,任何残留的痕迹仅是点状或条状的轻微色斑。 |

| 涂装部位 | 塔筒内表面 |

| 涂层 | 涂料类型 | 涂料名称 | 颜色 | 配套稀释剂 | A:B配套 | 膜厚μm |

|---|---|---|---|---|---|---|

| 第一道 | 底 | 石墨烯锌粉底漆 | 石墨灰 | 石墨烯专用稀释剂 | 34.72:3.26 | 80 |

| 第二道 | 中 | 环氧云铁中间漆 | 浅灰云母氧化铁 | 环氧稀释剂 | 25.2:6.8 | 240 |

| 合计 | 320 | |||||

| 升压站部位 | 腐蚀控制方案 |

|---|---|

| 区域C | 碳钢+涂层 |

| 区域C | 热浸锌/热喷锌/不锈钢/铝合金+涂层 |

| 设计依据 | ISO12944-5:2017 色漆和清漆防护漆体系对钢结构的腐蚀防护 |

| 所处环境 | CX极端;外部:具有高含盐度的海上区域以及具有极高湿度和侵略性大气的热带亚热带工业区域 |

| 设计年限 | VH超长期 |

| 表面处理 | ISO 8501-1 Sa2.5:非常彻底的喷射或抛射除锈。钢材表面无可见的油脂、污垢、氧化皮、铁锈、油漆涂层等附着物,任何残留的痕迹仅是点状或条状的轻微色斑。 |

| 涂装部位 | 甲板面走道等户外部分 |

| 涂层 | 涂料类型 | 涂料名称 | 颜色 | 配套稀释剂 | A:B配套 | 膜厚μm |

|---|---|---|---|---|---|---|

| 第一道 | 底 | 石墨烯锌粉底漆 | 石墨灰 | 石墨烯专用稀释剂 | 34.72:3.26 | 100 |

| 第二道 | 中 | 环氧云铁中间漆 | 浅灰云母氧化铁 | 环氧稀释剂 | 25.2:6.8 | 120 |

| 第三道 | 面 | 丙烯酸聚氨酯面漆 | 支持劳尔、国标调色 | 聚氨酯稀释剂 | 21.4:3.6 | 60 |

| 合计 | 280 | |||||

| 标准 | 涂层体系 | NDFT/μm |

|---|---|---|

| ISO 12944-2007 | 底漆:环氧底漆 | 320 |

| 面漆:聚氨酯面漆 | ||

| NORSOK M-501 | 底漆:环氧底漆 | 225 |

| 中间漆:环氧云铁中间漆 | ||

| 面漆:聚氨酯面漆 | ||

| NACE SP 0108 | 底漆:环氧底漆 |

225 |

| 面漆:聚氨酯面漆 |

| 设计依据 | ISO12944-5:2017 色漆和清漆防护漆体系对钢结构的腐蚀防护 |

| 所处环境 | CX极端;外部:具有高含盐度的海上区域以及具有极高湿度和侵略性大气的热带亚热带工业区域 |

| 设计年限 | VH超长期 |

| 表面处理 | ISO 8501-1 St2:彻底的手工和动力工具除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆层等附着物。 |

| 涂装部位 | 热浸锌的栏杆、爬梯、护笼 |

| 涂层 | 涂料类型 | 涂料名称 | 颜色 | 配套稀释剂 | A:B配套 | 膜厚μm |

|---|---|---|---|---|---|---|

| 第一道 | 底 | 镀锌专用底漆 | 浅灰色 中光 | 环氧稀释剂 | 25:5 | 160 |

| 第二道 | 面 | 丙烯酸聚氨酯面漆 | 支持劳尔、国标调色 | 聚氨酯稀释剂 | 21.4:3.6 | 80 |

| 合计 | 240 | |||||

| 设计依据 | ISO12944-5:2017 色漆和清漆防护漆体系对钢结构的腐蚀防护 |

| 所处环境 | CX极端;外部:具有高含盐度的海上区域以及具有极高湿度和侵略性大气的热带亚热带工业区域 |

| 设计年限 | VH超长期 |

| 表面处理 | ISO 8501-1 St2:彻底的手工和动力工具除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆层等附着物。 |

| 涂装部位 | 不锈钢管件 |

| 涂层 | 涂料类型 | 涂料名称 | 颜色 | 配套稀释剂 | A:B配套 | 膜厚μm |

|---|---|---|---|---|---|---|

| 第一道 | 底 | 镀锌专用底漆 | 浅灰色 中光 | 环氧稀释剂 | 25:5 | 160 |

| 第二道 | 面 | 丙烯酸聚氨酯面漆 | 支持劳尔、国标调色 | 聚氨酯稀释剂 | 21.4:3.6 | 80 |

| 合计 | 240 | |||||

| 设计依据 | ISO12944-5:2017 色漆和清漆防护漆体系对钢结构的腐蚀防护 |

| 所处环境 | CX极端;外部:具有高含盐度的海上区域以及具有极高湿度和侵略性大气的热带亚热带工业区域 |

| 设计年限 | VH超长期 |

| 表面处理 | ISO 8501-1 Sa3:非常彻底的手工和代理工具除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆层等附着物。除锈应比St2更为彻底,底材显露部分的表面应具有金属光泽。 |

| 涂装部位 | 高强螺栓、螺母紧固件 |

| 涂层 | 涂料类型 | 涂料名称 | 颜色 | 配套稀释剂 | A:B配套 | 膜厚μm |

|---|---|---|---|---|---|---|

| 第一道 | / | 冷喷锌 | 锌灰色 | 冷喷锌稀释剂 | 30:0 | 100 |

| 第二道 | / | 冷喷锌 | 锌灰色 | 冷喷锌稀释剂 | 30:0 | 100 |

| 合计 | 200 | |||||

| 设计依据 | ISO12944-5:2017 色漆和清漆防护漆体系对钢结构的腐蚀防护 |

| 所处环境 | CX极端;外部:具有高含盐度的海上区域以及具有极高湿度和侵略性大气的热带亚热带工业区域 |

| 设计年限 | VH超长期 |

| 表面处理 | ISO 8501-1 Sa2.5:非常彻底的喷射或抛射除锈。钢材表面无可见的油脂、污垢、氧化皮、铁锈、油漆涂层等附着物,任何残留的痕迹仅是点状或条状的轻微色斑。 |

| 涂装部位 | 变压器内壁 |

| 涂层 | 涂料类型 | 涂料名称 | 颜色 | 配套稀释剂 | A:B配套 | 膜厚μm |

|---|---|---|---|---|---|---|

| 第一道 | / | 酚酫环氧储罐漆 | 浅灰色 中光 | 环氧稀释剂 | 27.96:2.04 | 100 |

| 第二道 | / | 酚酫环氧储罐漆 | 浅灰色 中光 | 环氧稀释剂 | 27.96:2.04 | 100 |

| 合计 | 200 | |||||

| 设计依据 | ISO12944-5:2017 色漆和清漆防护漆体系对钢结构的腐蚀防护 |

| 所处环境 | CX极端;外部:具有高含盐度的海上区域以及具有极高湿度和侵略性大气的热带亚热带工业区域 |

| 设计年限 | VH超长期 |

| 表面处理 | ISO 8501-1 Sa2.5:非常彻底的喷射或抛射除锈。钢材表面无可见的油脂、污垢、氧化皮、铁锈、油漆涂层等附着物,任何残留的痕迹仅是点状或条状的轻微色斑。 |

| 涂装部位 | 变压器内壁 |

| 涂层 | 涂料类型 | 涂料名称 | 颜色 | 配套稀释剂 | A:B配套 | 膜厚μm |

|---|---|---|---|---|---|---|

| 第一道 | 底 | 石墨烯锌粉底漆 | 石墨灰 | 石墨烯专用稀释剂 | 34.72:3.26 | 80 |

| 第二道 | 中 | 环氧云铁中间漆 | 浅灰云母氧化铁 | 环氧稀释剂 | 25.2:6.8 | 140 |

| 第三道 | 面 | 丙烯酸聚氨酯面漆 | 支持劳尔、国标调色 | 聚氨酯稀释剂 | 21.4:3.6 | 60 |

| 合计 | 280 | |||||